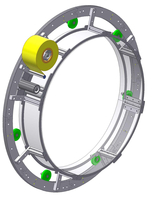

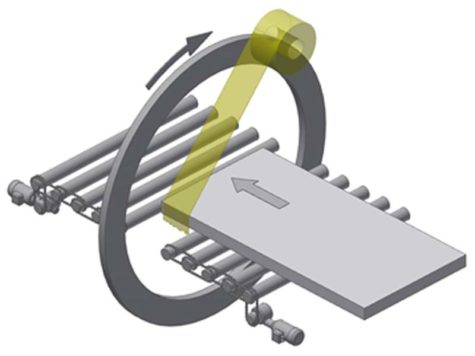

Das zentrale Element unserer Einwickelmaschinen ist der Wickelkopf.

Die Wickelköpfe bauen wir in den unterschiedlichsten Größen, angepasst auf die Anwendung und die Abmessungen der Produkte:

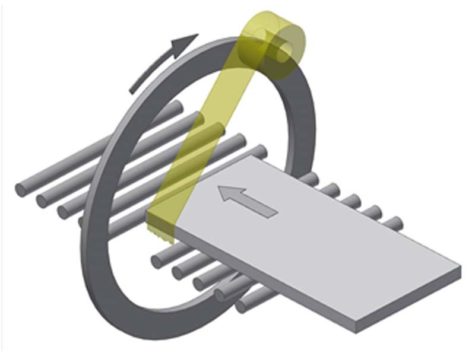

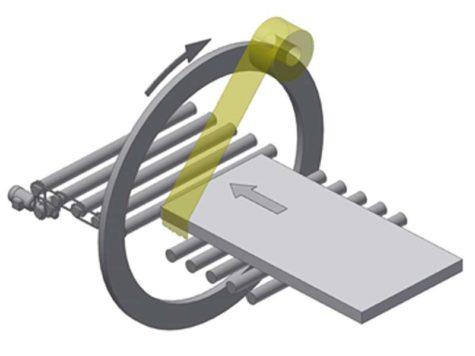

Wir unterscheiden im Aufbau der Wickelringe zwischen dem Einzelring- und Doppelringsystem.

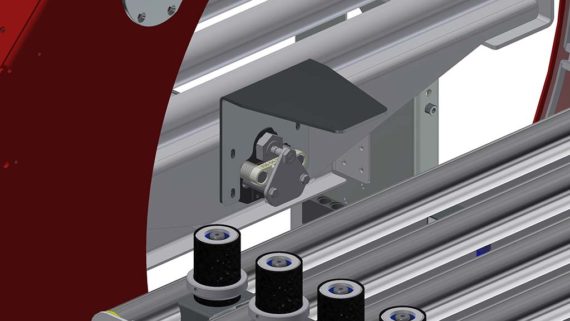

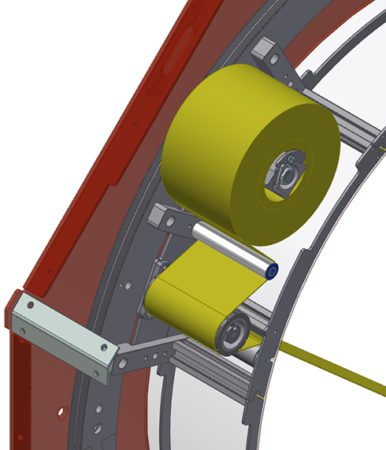

Die Einwickelmaschinen sind in unserer üblichen kompakten Bauweise aufgebaut. Das geschlossene Gehäusesystem sorgt für enorme Maschinensteifigkeit und Sicherheit. Dies garantiert die hohen Wickelringgeschwindigkeiten.

Die Ringlagerung sowie der Antrieb sind auf die hohen Belastungen ausgelegt. Die Kombination der Materialien gewährleisten einen minimalen Verschleiß und reduzieren den Wartungsaufwand sowie Stillstandzeiten.

Der C-Rahmen ist als steife Gehäusekonstruktion aufgebaut, in der die Lagerungen für die Ringführungs- und Antriebsrollen aufgenommen werden.

Der konstruktive Aufbau ermöglicht einen direkten Zugang zu den verschleißunterliegenden Bauteilen. Der gesamte Maschinenaufbau ist sehr servicefreundlich gestaltet. Die Serviceintervalle werden aufgrund der gewählten Materialien und Komponenten auf ein Minimum reduziert.

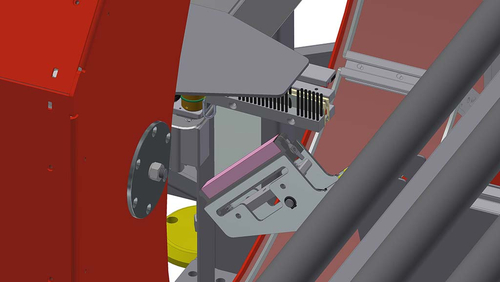

Durch das Verschieben des Wickelkopfes in vertikaler und oder horizontaler Ebene können sich die Wickelringachsen auf die Produktquerschnitte zentrieren und somit für eine gleichmäßige Beanspruchung (Spannung) des Wickelmaterials sorgen. Dies garantiert einen störungsfreien Verpackungsvorgang sowie eine optimale Verpackungsqualität.

Gleichzeitig wird die Flexibilität der Wickelmaschine bis zum Optimum ausgenutzt.

Das Verfahren des Ringes in seine Arbeitsposition erfolgt elektrisch.

Je nach Anforderung an den Automatisierungsgrads können die Verstellungen über das Betätigen eines Tasters verfahren werden oder sich automatisch auf die benötigte Positionen einstellen. Hierfür findet vor der Einwickelmaschine eine Vermessung der Produkte statt (Höhe und/oder Breite) oder die Daten werden unserer Maschinensteuerung von einer übergeordneten Steuerung vorab übermittelt.

Je nach Anforderung unterscheiden wir zwischen folgenden Positioniersystemen:

Je nach Anwendung ermöglichen unsere Wickelkopfkonstruktionen den Rollenwechsels des Wickelmaterials von vorne oder von der Seite.

Wir bieten unterschiedliche Systeme an, die das Wickelmaterial automatisch greifen und schneiden.

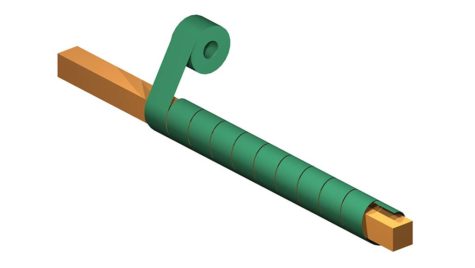

Linearabschneider

Das aufgelegte Wickelmaterial wird durch einen Mitnehmer an eine Messerklinge gezogen und dabei abgeschnitten.

Der Linearabschneider eignet sich vornehmlich zum Abschneiden von PE-Stretchfolie.

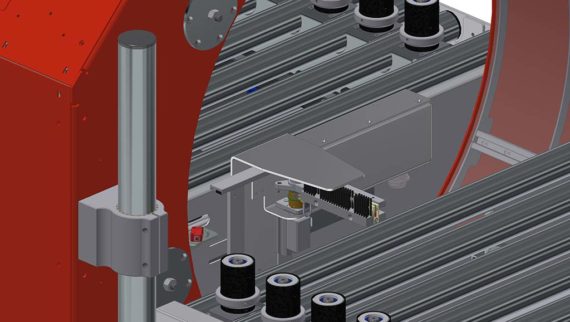

Schwenkabschneider

Das Wickelmaterial wird auf den oberen Schwenkarm aufgelegt, der untere Schwenkarm schwenkt folgend ein und greift nach oben. Dabei wird das Wickelmaterial über seine Breite gerade gegriffen und sauber getrennt. Eine Bürste drückt das abgeschnittene Folienende von unten an die vorher gewickelten Lagen.

Der Schwenkabschneider ist mit einem Messerschnittsystem oder einem thermischen Schnittsystem erhältlich.

Messerschnittsystem:

Thermisches Schnittsystem:

Werden Folien, wie z.B. PE-Strechfolien, als Wickelmaterial eingesetzt, können diese nach dem Trennvorgang mit den vorher gewickelten Lagen verschweißt werden.

Hierfür schwenkt eine Einheit mit einem thermisch beheizbaren Siegeldraht unter die gerade und glatt angelegte Folie. Durch einen Heizimpuls werden die Materiallagen miteinander verschmolzen.

Je nach Wunsch können wir Ihnen unterschiedliche Systeme anbieten, die die Folie beim Wickelvorgang dehnen, mit dem Ziel das gewünschte Wickelergebnis zu erzielen.

Externe Bremsrolle

Die externe Bremsrolle ist mit einer speziellen Gummibeschichtung versehen, um ein Durchrutschen des Wickelmaterials zu verhindern. Diese Beschichtung wird beim Einsatz von abweichenden Wickelmaterialien, wie z.B. Klebeband, angepasst.

Die externe Bremsrolle ist mit einer Widerstandsbremsung ausgestattet. Über ein Federpaket lässt sich der Widerstand stufenlos einstellen und somit die Folienspannung optimal anpassen.

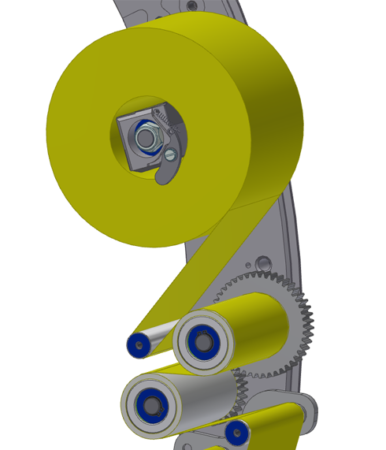

Zwei-Rollen-Wegreckung

Die Folie wird über zwei Rollen geführt, die über eine Zahnradstufe miteinander verbunden sind. Somit dreht sich die zweite Rolle schneller und die Folie wird zwischen der Ersten und Zweiten in die Länge gezogen. Durch das Verhältnis in der Zahnradstufe lässt sich die Reck-Strecke definieren. Wenn diese angepasst werden soll, muss eine neue Zahnradstufe montiert werden.

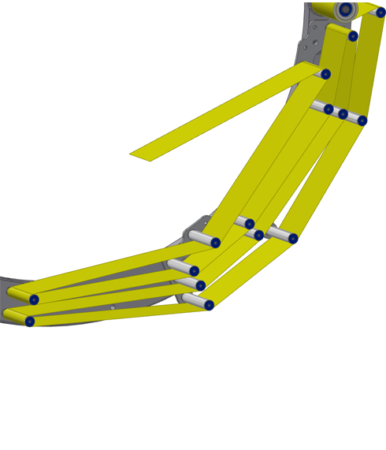

Rückspannvorrichtung

Wenn der Wickelring sich nicht in das Zentrum des Produktquerschnitts bewegen kann, um umlaufend gleichmäßige Folienspannung zu gewährleisten, kann durch einen Folienspeicher der im Wickelprozess entstehende Spannungsverlust ausgeglichen werden.

Die Wickelringe können mit einem Materialrollensystem oder auch mit zwei Materialrollensystemen bestückt werden. Dadurch ermöglichen sich unterschiedliche Wickelverfahren:

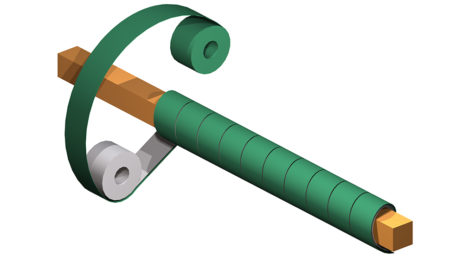

Eine Wickelmaterialrollenhalterung am Wickelring

Dies stellt das Standardverfahren dar.

Es entsteht eine eingängige Helix um das Produkt.

Zwei Wickelmaterialrollenhalterung am Wickelring – aufdoppelnt

Diese Ausführung wird eingesetzt, um mehr Material (z.B. doppelte Folienlage) einsetzen oder unterschiedliche Wickelmaterialien (z.B. Krepppapier und Stretchfolie) in einem Wickelvorgang verarbeiten zu können.

Es entsteht eine eingängige, doppellagige Helix um das Produkt.

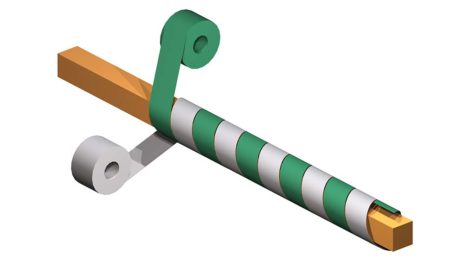

Zwei Wickelmaterialrollenhalterung am Wickelring – vereinzelt

Diese Ausführung wird eingesetzt, um höhere Verpackungsgeschwindigkeiten (Verdopplung der maximalen Vorschubgeschwindigkeit) erzielen zu können.

Es entsteht eine zweigängige Helix um das Produkt.

Manuelle Maschinensteuerung

Der Bediener schiebt das Produkt an den Wickelanfang und startet den Wickelprozess über den Fußschalter. Gibt der Bediener einen kurzen Impuls auf den Fußschalter, führt die Einwickelmaschine automatisch das Bündelprogramm durch und wickelt das Wickelmaterial mit einer fest hinterlegten Anzahl an Umdrehungen um das Produkt. Über einen Schalter lassen sich drei verschiedene Umdrehungsanzahlen wählen. Bleibt der Bediener auf dem Fußschalter stehen, wickelt die Maschine so lange, bis er wieder den Fuß vom Schalter nimmt. Hierbei kann das Produkt der Länge nach eingewickelt werden.

Teilautomatische Maschinensteuerung

Die Produkte werden von dem Bediener manuell zum Wickelanfang geschoben und der Wickelvorgang mit dem Fußschalter gestartet. Der Folienüberstand, die Anzahl der Wicklungen am Produktanfang sowie die Foliensteigung der ca. ersten 200 mm Produktlänge werden von dem Bediener manuell vorgenommen. Sind die Produkte ca. 200 mm durch den Wickelkopf geschoben worden, übernimmt der hintere Förderer den weiteren Verpackungsablauf. Der weitere Ablauf wird nun automatisch durchgeführt und beendet.

Vollautomatische Maschinensteuerung

Die Produkte können der Einwickelmaschine automatisiert oder manuell zugeführt werden. Die Verarbeitung der Produkte wird automatisch gestartet und durchgeführt. Hierbei werden die vom Anwender eingestellten Maschinenparameter berücksichtigt. Nach dem automatischen Wickelvorgang werden die verpackten Produkte ausgeschleust und die Maschine kann die nächsten Produkte aufnehmen. Die Maschine arbeitet autark, kann jedoch auch in eine Linie eingebunden werden.

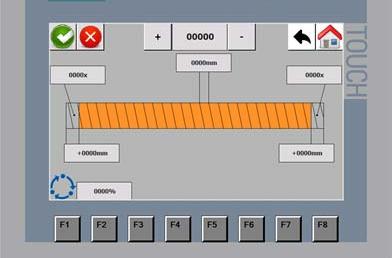

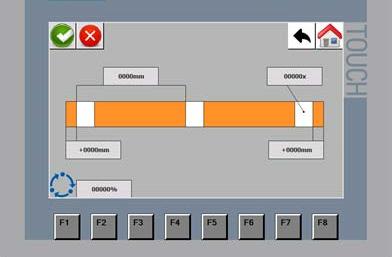

Wickeln:

Die Produkte werden von Wickelstart bis zum Wickelende der Länge nach eingewickelt.

Dabei können folgende Parameter vorgegeben werden:

Wickel/Bündeln:

Dies ist eine Kombination aus Wickeln und Bündeln.

Dabei können folgende Parameter vorgegeben werden:

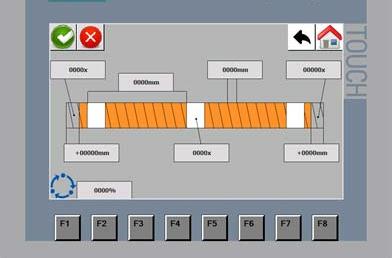

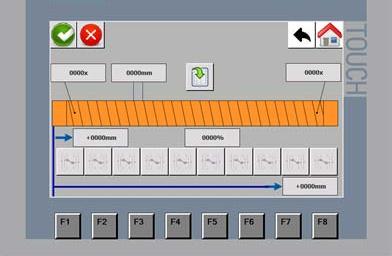

Bandagen:

Über die Länge des Produktes werden unterschiedliche Bereiche definiert, an denen gewickelt werden darf (max. 5 Bereiche).

Dabei können folgende Parameter vorgegeben werden:

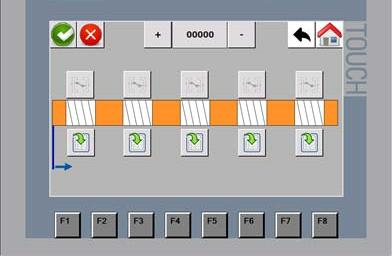

Bündeln:

Die Produkte werden an vorgegebenen Stellen gebündelt (Wickeln auf der Stelle).

Dabei können folgende Parameter vorgegeben werden:

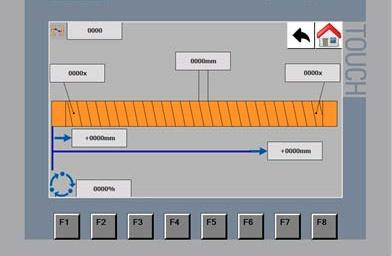

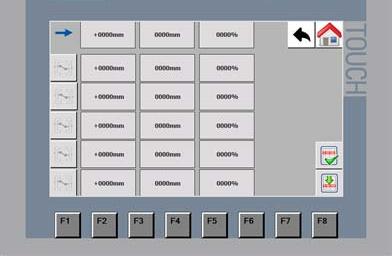

Stufenwickeln:

Über die Länge des Produktes werden unterschiedliche Bereiche definiert, dehnen verschiedenen Wickelparametern zugeordnet werden können.

Dabei können folgende Parameter vorgegeben werden:

Wir liefern Ihnen Gesamtkonzepte, dass heißt, je nach Anforderung bieten wir Ihnen die unterschiedlichsten Fördersysteme die auf Ihre Produkte und Anwendung abgestimmt sind.

Auch die benötigten Führungssysteme werden von uns geliefert.

Auch Sonderaufgabenstellungen werden von unserem Ingenieursteam projektiert und gelöst.